Sia che tu abbia un forno alimentare, sia che tu gestisca dei forni industriali, sai quanto è importante tenere sotto controllo la temperatura al suo interno.

Se le temperature non rimangono nel loro range ottimale, la qualità dei prodotti che produci può esserne fortemente intaccata.

Monitorare la temperatura in un forno è un’operazione piuttosto complessa che richiede, oltre all’installazione dell’impianto di misurazione, una conoscenza approfondita dei cicli della temperatura e della resistenza al calore delle apparecchiature impiegate.

La fine del data logger infornato

Tempo fa, un cliente che si occupava di forni industriali si è rivolto a noi per monitorare la temperatura durante i processi di produzione.

Si trattava del primo caso di questo tipo che ci veniva richiesto, ma per noi non è stato un problema, anzi! Il nostro modus operandi aziendale infatti è sempre stato improntato sul testare nuove soluzioni.

Abbiamo proposto il nostro data logger TC-Log 8, progettato per resistere a temperature molto alte, intorno ai 130°C. Il cliente l’ha usato direttamente nel forno, senza alcuna protezione, non essendo ben consapevole della curva termica che il forno avrebbe seguito.

Alla prima misurazione, il data logger aveva riportato danni irreparabili proprio perché utilizzato ampiamente fuori specifica. Il cliente ci ha contattati descrivendoci il problema e chiedendoci di trovare una soluzione per preservare il logger dall’eccesso di calore.

Ma come?

Sensore con sonda: il logger come termometro da forno

Il problema principale nella misurazione e monitoraggio della temperatura negli ambienti molto caldi è l’elettronica. Infatti, i circuiti in genere possono lavorare senza problemi fino a temperature relativamente alte ma più le temperature aumentano, più aumenta la sollecitazione dei componenti elettronici ed aumentano i malfunzionamenti, fino al completo blackout elettronico. Era esattamente questo che era capitato al nostro logger.

La prima idea è stata quella di eludere il problema. Avremmo mantenuto il data logger all’esterno del forno mentre una sonda con sensore incorporato sarebbe rimasta all’interno. Alcuni sensori, a differenza dei componenti elettronici, sono costruiti per resistere ad altissime temperature ed i materiali con cui sono assemblati non si deformano o bruciano. Di conseguenza, è possibile impiegarli anche in ambienti estremamente caldi.

Questa soluzione è decisamente pratica. La sonda dotata di sensore non a caso è tra i più comuni sistemi di misurazionedelle temperature elevate. Il termometro per forno che si utilizza comunemente in cucina per misurare la temperatura interna della carne cotta si basa proprio su questo principio. È sufficiente inserire l’apposito sondino all’interno della pietanza di cui si vuole conoscere la temperatura, senza la necessità di avvicinare il logger alla fonte di calore ma anzi mantenendolo fuori dal forno, a temperatura ambiente.

Purtroppo, nel nostro caso non potevamo applicare questo sistema, dato che non potevamo forare il forno.

Questa operazione avrebbe comportato due problemi:

- l’interscambio di aria con l’esterno, che non è compatibile con molti tipi di forni industriali. Infatti, dai fori penetrano polveri e umidità che possono compromettere la buona riuscita del processo

- modificare il forno ai fini del monitoraggio non era né tecnicamente possibile né economico.

Nel nostro caso era quindi necessario mantenere il data logger all’interno del forno… il quale però ha temperature molto più alte di quanto il logger può sopportare. Un bel dilemma, che però si può gestire mediante una protezione termica.

La protezione termica per data logger

Il nuovo test prevedeva che il logger venisse inserito in una apposita custodia termica, cioè un’armatura di materiale isolante per proteggerlo dalle alte temperature. Posizionato all’esterno della custodia, il sensore è a contatto con la temperatura ambientale del forno e può trasmettere i dati al logger che nel frattempo si trova chiuso in un ambiente più fresco.

Trovato l’escamotage, dovevamo solo trovare il materiale isolante.

Prova n°1: il vuoto

Il vuoto è l’isolante per eccellenza. Questo è notorio per chiunque si occupi della fisica del calore. Infatti, il calore si comporta come una vibrazione che viene trasmessa per contatto da molecola a molecola. Se le molecole non ci sono, semplicemente non può esserci trasmissione di calore. Il calore trasmesso per irraggiamento è ridotto rendendo le superfici riflettenti. Di conseguenza, il vuoto è l’isolante numero uno per una grande quantità di applicazioni. Il caso tipico è quello del thermos.

Un contenitore in metallo completamente vuoto, privato di tutta l’aria, può schermare a lungo la temperatura proteggendo il data logger. La nostra azienda propone protezioni termiche schermate col vuoto, che si prestano bene per molte applicazioni ma hanno anche una debolezza: non resistono ad alte pressioni.

L’aria ad alta pressione, premendo con forza sulle pareti del dewar (il comune thermos), finisce per vincere la resistenza della custodia, schiacciando le pareti del dewar. Il data logger all’interno rischia non solo di perdere la sua protezione dal calore ma può riportare danni e smettere di funzionare.

Prova n°2: l’acqua

L’acqua, oltre ad essere una sostanza estremamente abbondante e poco costosa, è uno dei migliori accumulatori termici. Infatti, oltre ad avere un elevato calore specifico, fino a che l’evaporazione non è completata, garantisce una temperatura costante di 100°C e il nostro logger resiste a 130°C. E’ necessario, però, far sì che il vapore che si genera possa trovare sfogo da qualche parte altrimenti ci sarebbe un aumento della pressione con conseguente aumento della temperatura di evaporazione e rischio di deformazione della protezione, questa volta per pressione interna o di guasto dell’elettronica. Deve, quindi, essere accettabile che ci sia una fuoriuscita di vapore durante il processo e, quindi, non è possibile utilizzarla per tutte le lavorazioni che non permettono circolazione d’aria.

Prova n°3: il Teflon

Scartati sia il vuoto che l’acqua, la nostra attenzione si è focalizzata sul Teflon®. Famoso per essere impiegato per rivestire le padelle antiaderenti, è un materiale con caratteristiche straordinarie. Innanzitutto, è chimicamente inerte verso la maggior parte delle sostanze. Altre caratteristiche positive sono l’elevato peso specifico e l'elevato calore specifico che ne fa un ottimo assorbitore di calore. Questo gioca a nostro favore: a differenza dell’acqua, un componente in teflon non influirebbe in alcun modo sull’ambiente del forno.

L’aspetto più interessante, tuttavia, è la sua eccezionale resistenza al calore: rimane inalterato a temperature fino a 250°C. Inizia a decomporsi solo a temperature superiori a 400°C, che sono sufficienti per fondere il piombo!

Quindi il teflon è tutto sommato un buon isolante. Ma c’era un altro materiale che valeva la pena di provare… e che ci ha lasciato senza parole!

Prova n°4: l’aerogel

Nelle nostre prove, l’aerogel si è dimostrato il materiale isolante migliore in assoluto. Questa particolarissima sostanza ha qualità davvero insolite.

Nato nel 1931 come scommessa tra due chimici, è attualmente impiegato, fra l’altro, dalla NASA come scudo termico nello Space Shuttle in fase di rientro.

Dal punto di vista chimico si tratta di una miscela di gas e solido. Di fatto è un gel, ma in cui il liquido è stato sostituito da un gas. Al tatto, è simile a spugna leggera anche se, dal punto di vista chimico, è più vicino al vetro che alle plastiche. L’aerogel è però molto più flessibile del vetro ed è anche molto più resistente, potendo sostenere enormi capacità di carico. È composto al 99,8% d’aria e allo 0,2% di silicio, il che spiega la sua estrema leggerezza.

L’aerogel è un eccezionale isolante termico. Ci sono video davvero impressionanti su Youtube che mostrano questa proprietà. Applicando fiamme vive sotto un sottile strato di aerogel, sono necessari parecchi minuti prima di scaldare gli oggetti che si trovano appoggiati sopra.

L’aerogel in genere non viene venduto allo stato puro, ma viene utilizzato in pannelli, in associazione con fibre rinforzanti per favorire flessibilità e durata.

Il nostro test effettuato con pannelli di aerogel ha confermato che questo tipo di rivestimento garantisce il migliore isolamento del logger interno.

Purtroppo l’aerogel ha un grosso difetto: rilascia polveri che possono influire sul processo.

Prova n°5: silicone e argilla espansa

Il problema a questo punto è cercare un compromesso che soddisfi i requisiti di isolamento e non rilascio di sostanze che possono influire sul processo. Tale compromesso è stato trovato, per ora, in un mix di argilla espansa inglobata in silicone. L’argilla espansa è un ottimo isolante termico ed il silicone un buon buffer termico. Il mix resiste oltre a 300°C.

La nostra scatola termica per i logger TC-Log8 era finalmente pronta. Ma il nostro lavoro non era ancora finito.

La curva termica

Partiamo da un assunto che già conosciamo: il logger TC-Log 8 resiste fino a 130°C. Quindi la temperatura del logger in sé, senza custodia, può raggiungere questa temperatura mantenendo la capacità di funzionare. Abbiamo una custodia con isolamento in silicone + argilla espansa che riesce a ritardare notevolmente il surriscaldamento interno del logger.

Quello che ora dobbiamo verificare è quanto riusciamo a ritardare il raggiungimento della temperatura critica del logger all’interno della custodia isolante.

Quindi, inforniamo il logger racchiuso nella custodia e lo sottoponiamo a temperature diverse.

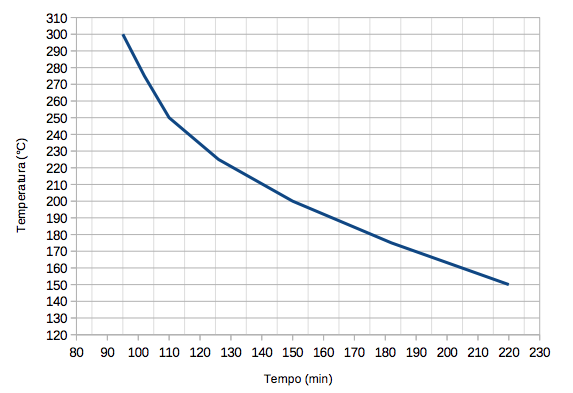

Ripetendo il test a temperature diverse, verifichiamo quanto ci si attendeva, cioè che più la temperatura è elevata, meno tempo impiega il logger a riscaldarsi. Nello specifico ora sappiamo che:

- A 300°C il logger raggiunge la temperatura critica in 95 minuti

- A 200°C il logger raggiunge la temperatura critica in 150 minuti

- A 150°C il logger raggiunge la temperatura critica in 220 minuti

Questi dati ci permetteranno di comprendere la resistenza generale della protezione termica all’esposizione alle alte temperature. In sostanza, sappiamo quanto dobbiamo aspettare per rimuovere il logger dal forno prima che venga danneggiato.

Ma attenzione! C’è un altro elemento da considerare.

Un prudente anticipo per evitare l’overshoot

Quando il datalogger viene tolto dal forno, la fase di surriscaldamento non è finita!

Infatti, il materiale isolante della custodia continua a riscaldare il data logger per alcuni minuti dopo la rimozione dal forno.

Anche se sembra paradossale, questo fenomeno ha una semplice spiegazione scientifica.

All’interno del forno, le molecole dell’isolante vengono continuamente sollecitate dal calore. Più le molecole sono vicine all’esterno, e quindi alla fonte di calore, più vengono sollecitate. Quindi, avremo lo strato esterno dell’isolante più caldo, e lo strato interno più freddo. Man mano che il tempo passa, le molecole esterne continuano a trasmettere il calore verso l’interno. Dopo avere estratto il logger dal forno, le molecole più calde dello strato esterno iniziano a raffreddarsi, ma al contempo continuano a cedere il loro calore alle molecole interne più fredde, che quindi continuano a scaldarsi per un certo periodo.

Ecco perché è importante estrarre il data logger dal forno un po’ prima di raggiungere i picchi massimi della curva della protezione termica. Dai nostri test, abbiamo calcolato uno scarto ideale di 10-15 minuti.

Se hai la necessità di misurare la temperatura di un forno, chiedi a Tecnosoft! Grazie alla nostra esperienza, saremo in grado di guidarti nel gestire i tuoi data logger per la misurazione di alte temperature.

Analizzando la situazione di partenza ed effettuando test mirati, creeremo per te un sistema di monitoraggio che permetta di ottenere dati precisi nel modo più efficiente.

Sfoglia la nostra storia

Sfoglia la nostra storia